Продукция

Модели серии.docx-DK77120

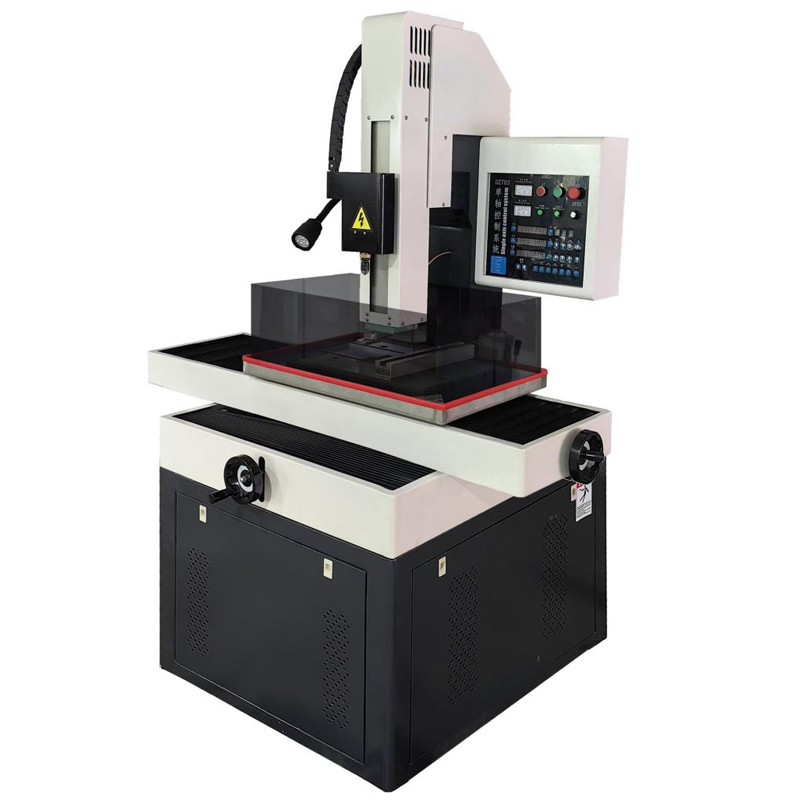

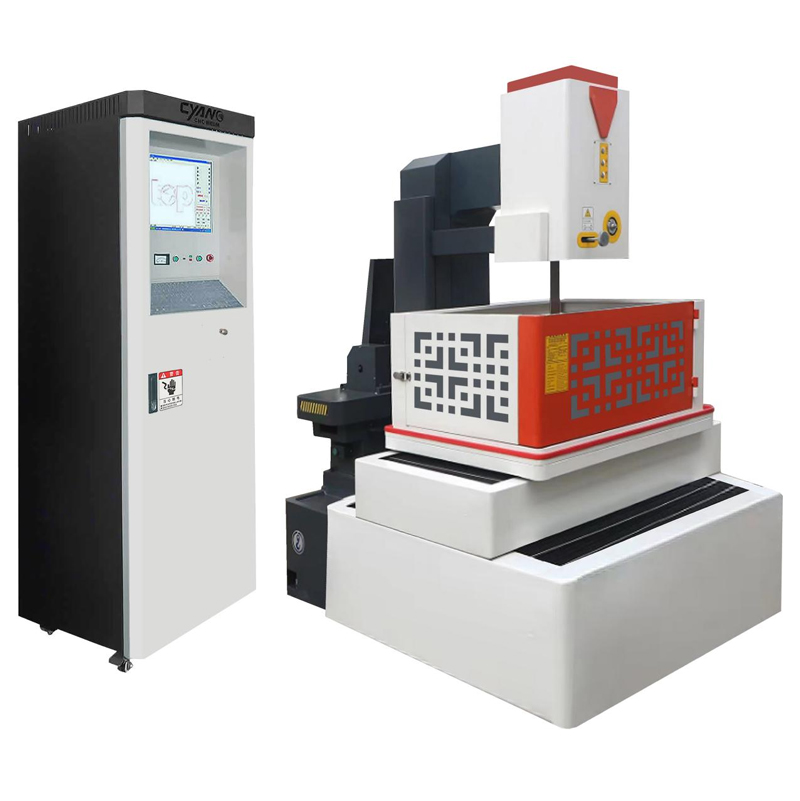

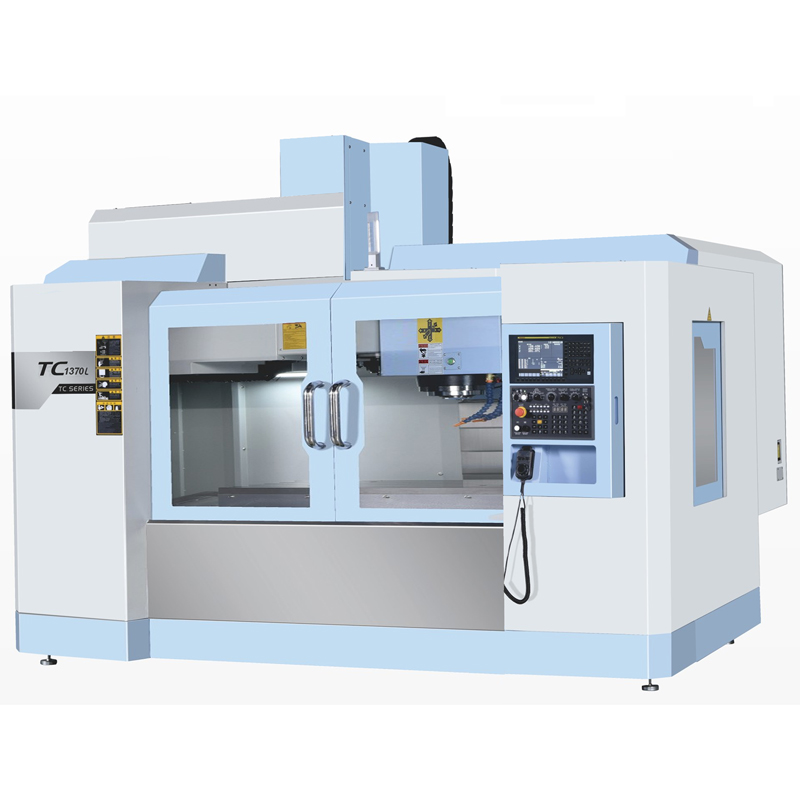

Модели серии:Проволочно-вырезной электроэрозионный станок DK77120 с контроллером Авторезка Модель:DK77120 Перемещения координат:1200 x1400 x800 мм Размер рабочего стола:1800 x 1400 мм Точность обработки: 0,015 мм. Шероховатость получаемой поверхности: Ra 1.2-2.5. Производительность: 200-30...

Описание

маркер

Модели серии:Проволочно-вырезной электроэрозионный станок DK77120 с контроллером Авторезка

Модель:DK77120

Перемещения координат:1200 x1400 x800 мм

Размер рабочего стола:1800 x 1400 мм

Точность обработки: 0,015 мм.

Шероховатость получаемой поверхности: Ra 1.2–2.5.

Производительность: 200-300 мм²/мин.

Возможный угол наклона проволоки: ±6°~±45°/80 мм.

Максимальный вес заготовки: 2500 кг

Назначение

DK7735 это доступные, надежные и простые в эксплуатации проволочно-вырезные электроэрозионные станки, новая структура, высокая эффективность, высокая точность, низкие потери, более энергосберегающие, и экологически чистые, низкая стоимость эксплуатационных затрат. Предназначен для позволяет изготавливать штампы, пуансонов, инструмент, оснастку, детали машин, шестерни, звёздочки, муфты, шлицевые и шпоночные пазы, ножи и фрезы.обрабатывает сталь, закалённую сталь, нержавеющую сталь, титан, твёрдый сплав, цветной металл, алюминий, графит, магниты и т.д. Он имеет незаменимое положение в отрасли.

Область применения

Станки используются для изготовления штампов, ковочных штампов, и пресс-форм в автомобилестроении и легкой промышленности. а также при производстве различных деталей машин, механизмов, приборов во всех отраслях промышленности.

Отличительные особенности:

Серия DK77 серии - это доступные, надежные и простые в эксплуатации электроэрозионные быстрых проволочных режущих станков.Покупатель может выбрать однопроходных или многопроходного станка в соответствии с требованиями по обработке детали. в качестве направляющих рабочих столов на многопроходных эрозионных станках DK77 установлены линейные направляющие качения, в то время как на однопроходных проволочно-вырезных станках установлена комбинация направляющих скольжения типа «ласточкин хвост» с прямоугольными направляющими.

Технические Параметр

| Модель | DK77120 |

| Перемещение по осям X, Y | 1200×1400 (1600)мм |

| Размер рабочего стола | 1800×1400 мм |

| Максимальная толщина реза | 800 мм |

| Увеличенная высота обработки (опция) | 1000 мм |

| Максимальный вес заготовки | 2500 кг |

| Стандартный угол наклона проволоки | ±6 °~12 °, на высоте 80 мм

±30°/50 мм. (с опциями) ±45°/50 мм. (с опциями) |

| Стандартное перемещение по осям U, V | 70×70мм(±6°)

260×260мм(±30°) 400×400мм(±45°) |

| Точность позиционирования X, Y абсолютная | ±12,5 мкм |

| Точность позиционирования X, Y относительная | 15 мкм/ 300 мм |

| Точность позиционирования U, V абсолютная | ±25 мкм |

| Минимальная подача по осям X, Y | 0.001 мм |

| Повторяемость | 0.01 мм |

| Диаметр проволоки | 0,12 - 0,25 мм (стандартно 0,18 мм ) |

| Материал проволоки | Молибден |

| Скорость проволоки | 1.17 - 11,17 м/с |

| Привод X, Y,U,V | Шаговые двигатели |

| Перемещение по оси Z управления | Ручной, Моторизированный (опция) |

| рельсового осей X,Y | ролик направляющий рельс или линейная направляющая рельса |

| ШВП осей X,Y | Высокоточные ШВП класса C3 |

| Система постоянного натяжения проволоки | Натяжитель пружинного типа у верхней консоли |

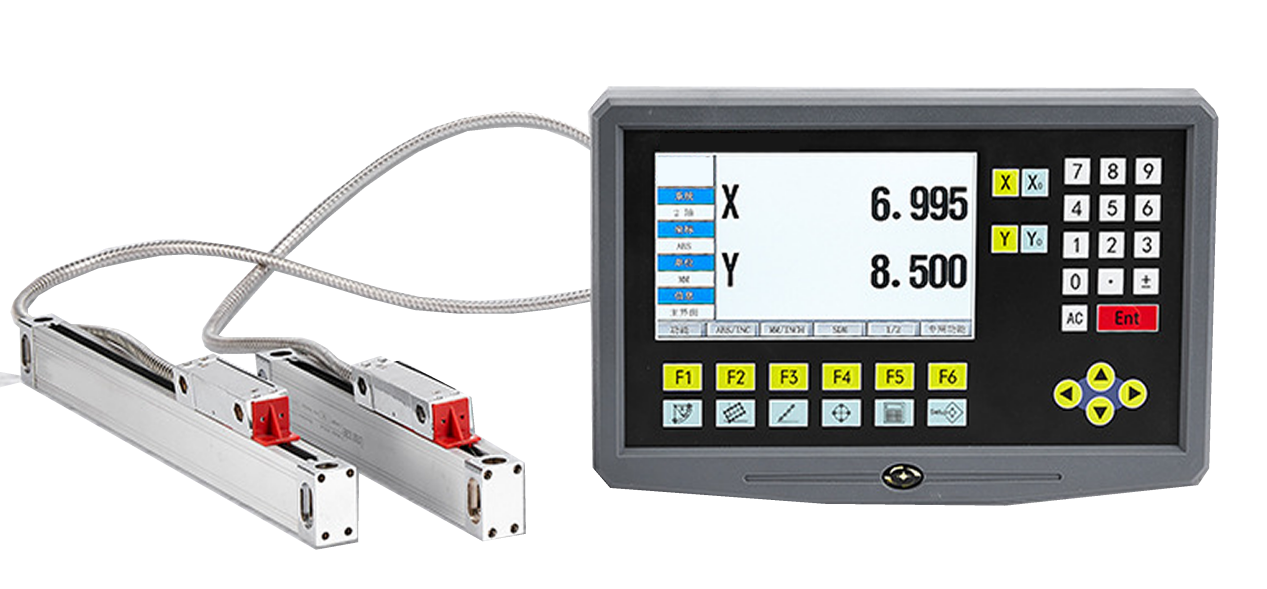

| Оптические линейки | На осях X и Y установлены оптические линейки с дискретностью 5 мкм. |

| Тип направляющих на рабочих столах осей X,Y | Линейные направляющие рельсового типа |

| Регулировка скорости вращения проволочного барабана | автоматическое управление инвертором |

| Централизованная система смазки | ШВП и направляющих осей X,Y, ,винт-гайка в карете проволочного барабана, и направляющих |

Генератор импульсов и ЧПУ

| Устройство цифровой индикации | GDXH (в стандартной комплектации) |

| Система ЧПУ | AUTOCUT или HL или X8 |

| Дисплей | 17” LCD-TFT |

| Управляемые оси X, Y, U,V - стандарт | опционно до 5 осей |

| Максимальный ток обработки | 10 А |

| Максимальная толщина реза (зависит от размера станка и высоты колонны) | 1000 мм |

| Максимальная скорость обработки | 200-300 мм²/мин (Зависит от материала и толщины резки) |

| Средняя скорость реза при получении шероховатости около 3.2 Ra | 180 мм²/мин(1 проход), толщина заготовки 60-80 мм |

| Лучшая шероховатость | Ra 2,5-3.2 - при однопроходной обработке, |

| Ra 1,2 - 1,6 - при многопроходной обработке (опция) | |

| Точность обработки | до 0,015 мм однопроходной обработке, |

| до ± 0,007 мм многопроходной обработке (опция) | |

| Минимальное вводимое значение | 0,001мм |

| Максимальное вводимое значение | ± 9999,999мм |

| Толчковая подача на одно нажатие | 0,001мм |

| Электропитание | 380В+40B 50-60 Гц/220В+20B 50-60 Гц |

| Энергопотребление, кВт | 1.5 kva- однопроходной Системы |

| 2.5 kva - многопроходной Системы | |

| Рабочая температура | 10-35℃ |

| влажность | 40-80% |

| Барометрическое давление | 86-106 кПа |

| Обрабатываемые материалы | Сталь, алюминий, медь, токопроводящие материалы |

| управляющий компьютер | 8 Гб RAM, 1000 Гб жесткий диск |

| Дисплей | Промышленный LCD 17” |

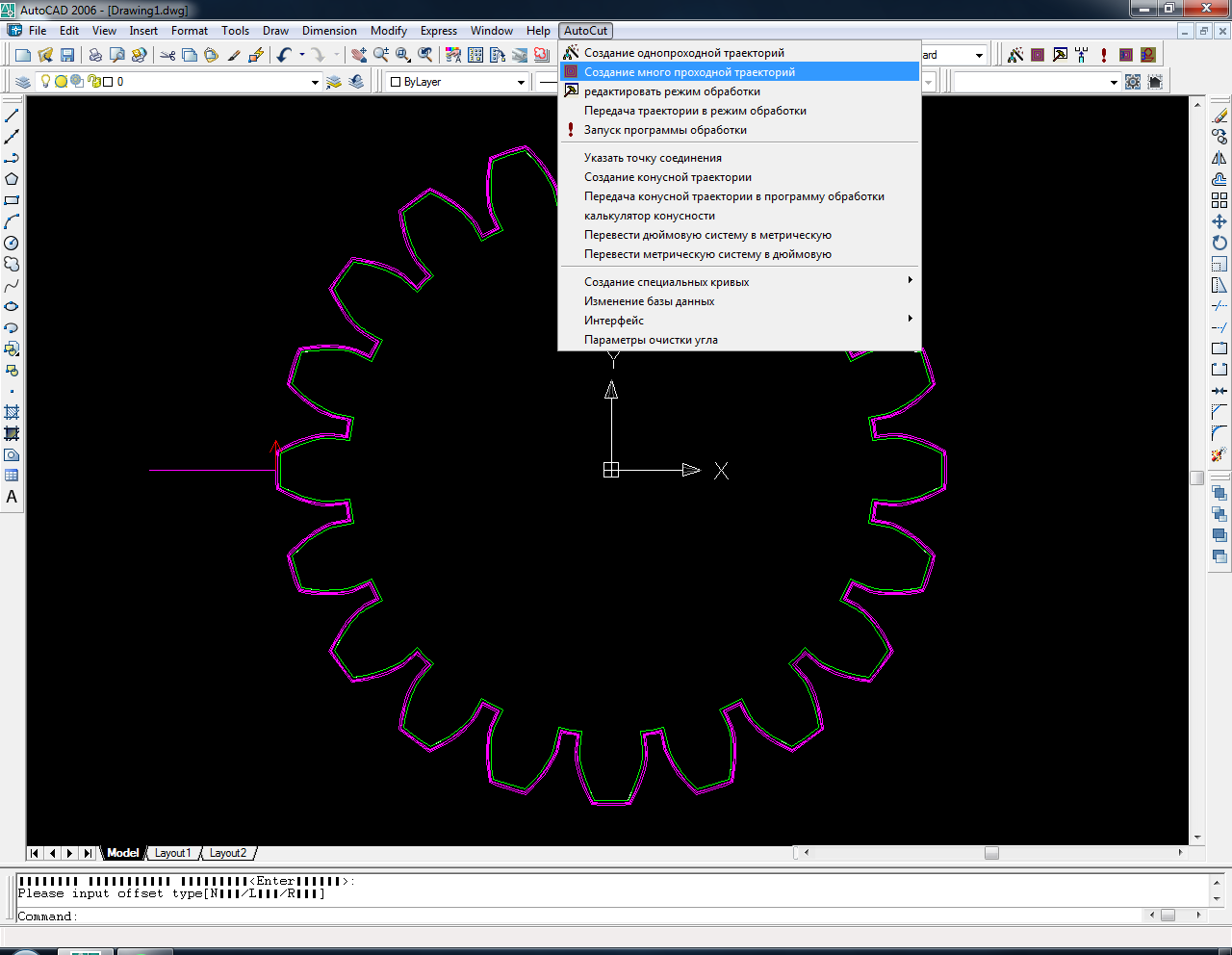

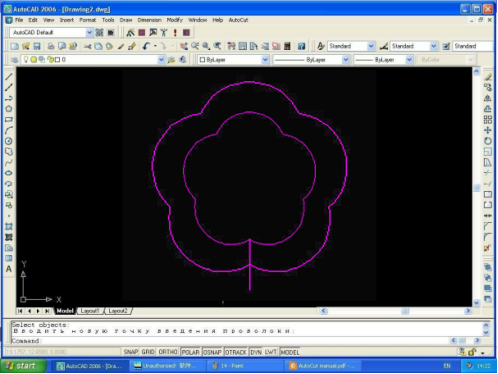

| Программное обеспечение | AutoCut на базе Windows 7 |

| Язык | Русский, Английский |

| Ввод данных | USB,LAN |

| Код программирования | 3B/ Код ISO/G |

| Язык меню | русский/китайский/английский |

| Размеры | метрические/дюймовые |

| Совместимые форматы | Графические форматы dwg, dxf |

| Система координат | Абсолютная, относительная |

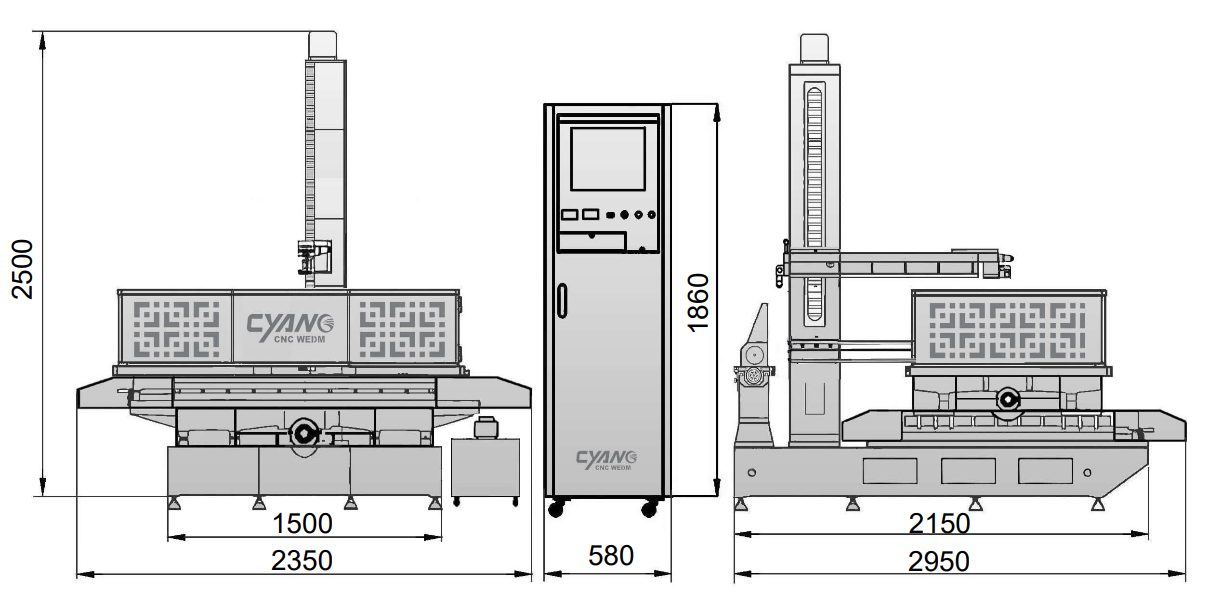

Габаритные размеры

| Размер генератора(ДхШхВ) | 620x580x1890 мм |

| Размер упаковки генератора(ДхШхВ) | 700x650x2000 мм |

| Вес генератора | 120 кг |

| Размеры бака СОЖ (ДхШхВ) | 870×470×320mm |

| Размер упаковки бака СОЖ(ДхШхВ) | 900x610x720 мм |

| Вес бака СОЖ | 55 кг |

| Размер станка (ДхШхВ) | 3300×3250×2600 мм |

| Размер упаковки станка(ДхШхВ) | 27000*2200*2650 мм |

| Вес станка | 5000 кг |

Комплектация

| Стандартная | |

| Oперационная платформа Windows 7 | 1 шт. |

| 17” цветным LCD монитором. | 1 шт. |

| Бак для воды и погружной охлаждающий насос | 1 шт. |

| CAD / CAM система Авторезка | 1 компл |

| Сопла | 2 шт. |

| Силовой кабель | 1 шт |

| Выносной пульт управления | 1 шт |

| Узел натяжения и перемотки проволоки | 1 шт |

| Шаблон для выставления вертикальности проволоки | 1 шт |

| Отвертка | 1 шт |

| шестигранный ключ Набор | 1 шт |

| Молибденовая электрод-проволока | 2000 м - 1 шт |

| Концентрат СОЖ эмульсия JR-3A GREEN | 1 шт |

| Виброопоры с анкерными болтами | 1 компл |

| Оптические линейки на осях X / Y | 1 компл |

| Генератор импульсов | 1 шт |

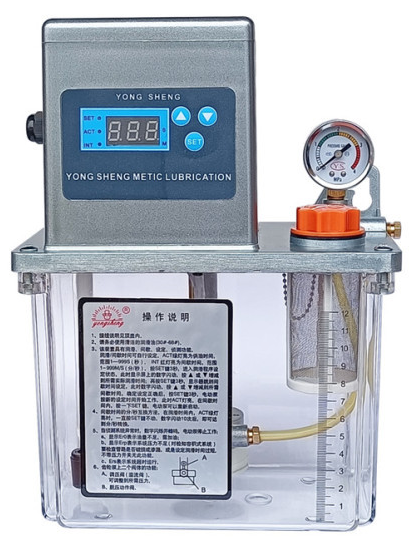

| Автоматическая система смазки | 1 компл |

| Автоматическая система контроля натяжения проволоки | 1 компл |

| Дополнительная | |

| Насосы высокого давления и системы фильтрации | |

| Дополнительный комплект токосъемников | |

| Дополнительная Молибденовая электрод-проволока | |

| Дополнительные фильтры | |

| Дополнительная Концентрат СОЖ | |

| Комплект прижимов | |

| Дополнительная Контакт твердосплавный | |

| Фильеры прецизионные | |

| Двигатель оси Z | |

| Устройство для резки алюминия (Щётки для подачи тока набарабан) | |

Конструктивные особенности

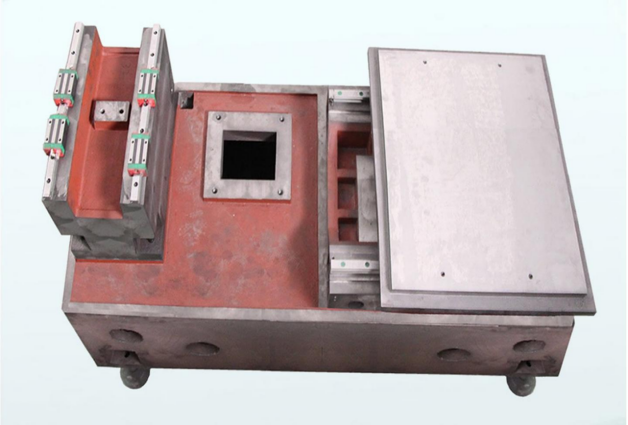

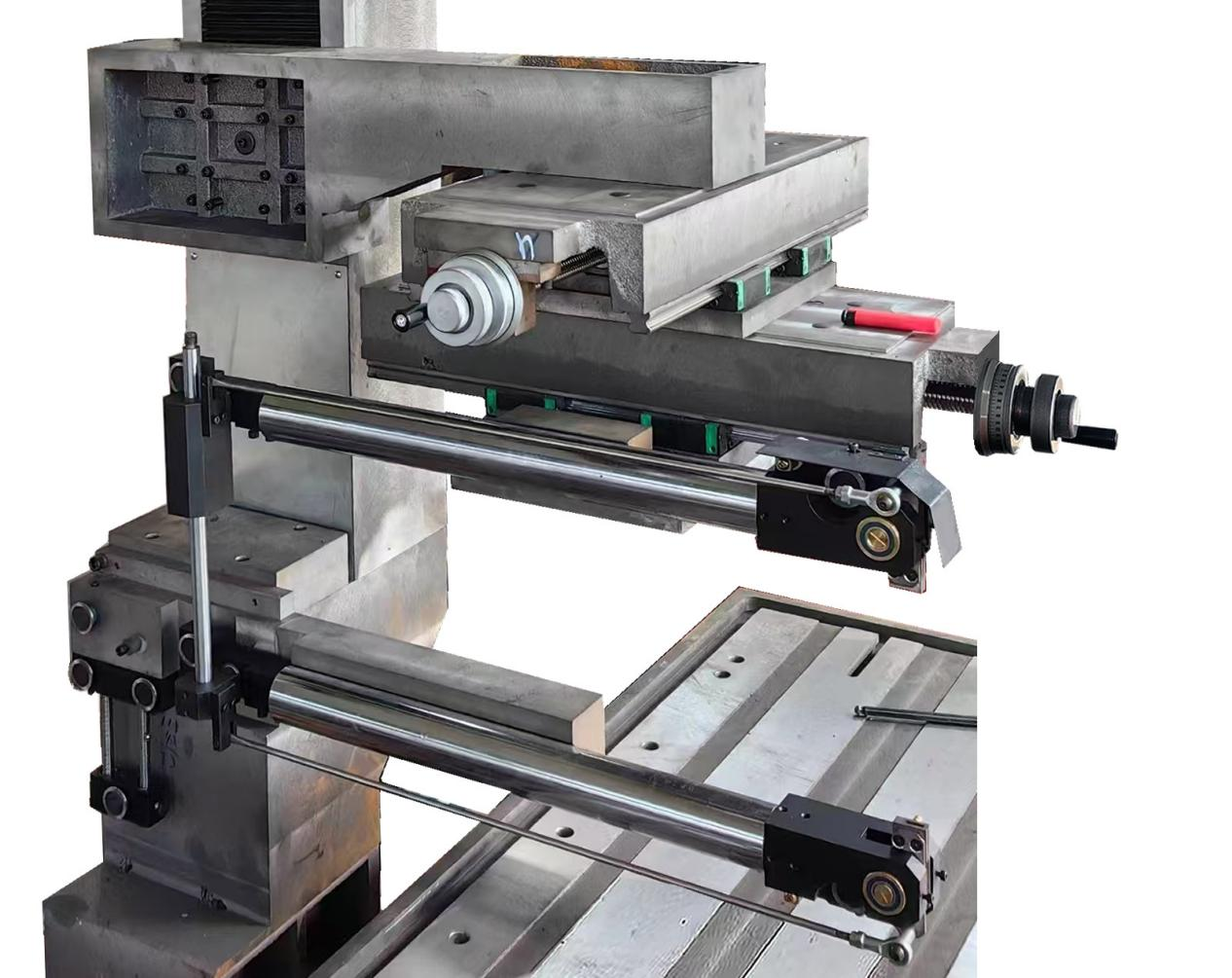

СТАНИНА

Жесткая литая станина станка из высококачественного чугуна HT250, Двойной отпуск, гарантирующий отсутствие внутренних напряжений и длительное сохранение точностных характеристик станка.

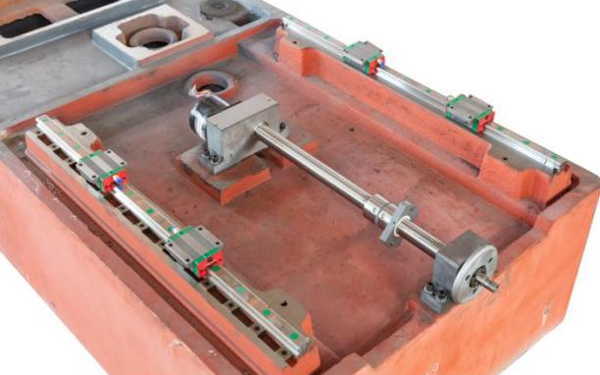

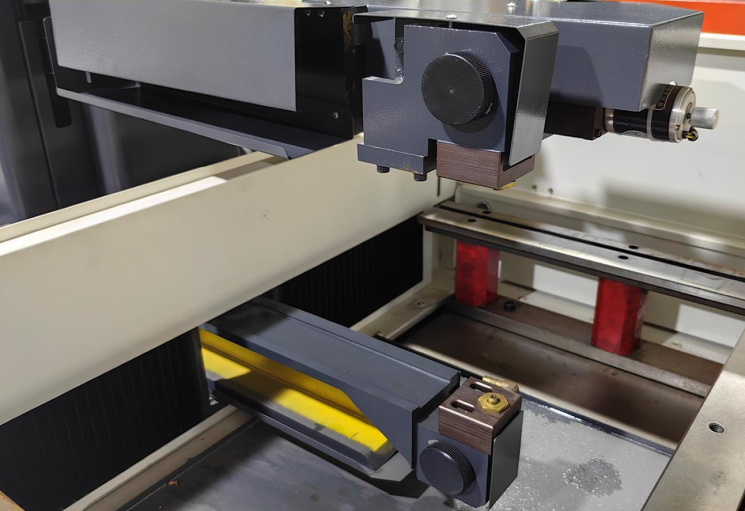

ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ

X,Y оси движения используются поперечный ролик направляющий рельс и шариковый винт. на выбор оснащены направляющими линейного типа, для повышения механической жесткости и точности.

UV-оси образной структурой

UV - оси с использованием крестовых скейтбордов образной структурой, Возможный угол наклона проволоки 6°~15°/80 мм.

Возможный угол наклона проволоки ±30- ±45°/50 мм

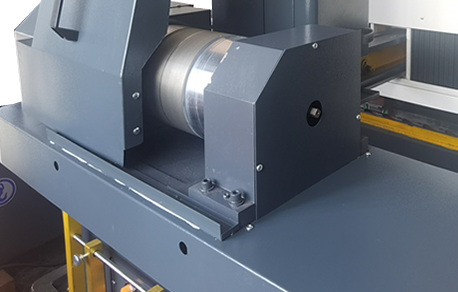

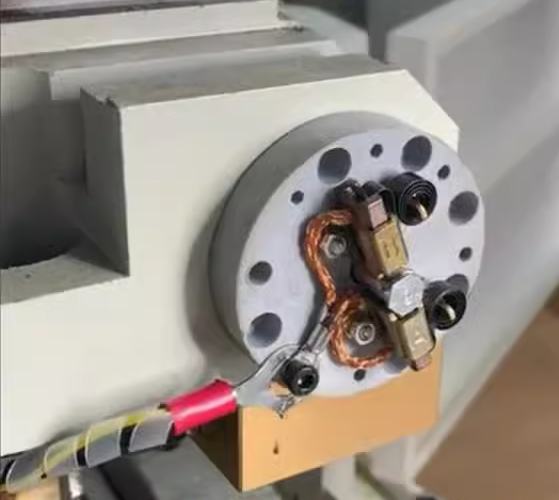

Барабан перемотки проволоки

изготовленный из специальной нержавеющей стали, работающий вместе с инвертором , позволяет увеличить стойкость молибденовой проволоки за счет плавной и равномерной намотки, оптимальной силы натяжения, мягкости разгона торможения.

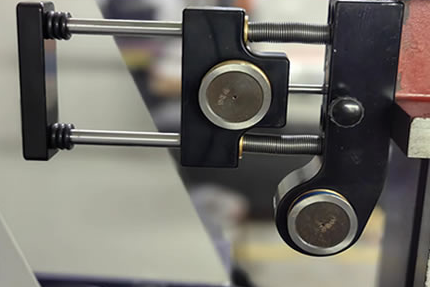

Устройство для натяжения проволоки.

Автоматическая механической системы натяжения проволоки. обеспечивает высокую точность обработки.

Рабочее освещение

Для улучшения визуального контроля обработки.

АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ

Автоматическая система смазки обеспечивает централизованную своевременную смазку по основным движущимся элементам - ШВП, направляющим, проволочного барабана. подшипникам, что сокращает в разы их износ.

Система охлаждения с фильтром

Обеспечивает циркуляцию и подачу СОЖ в рабочую зону станка в зону обработки заготовки, для удаления образующихся в процессе резания отходов.

Oптические линейки

Для удобства быстрого позиционирования, На осях X и Y установлены оптические линейки с дискретностью 5 мкм.

Алюминиевое резающее устройство

По желанию заказчика при станка возможна установку устройства для резки алюминия

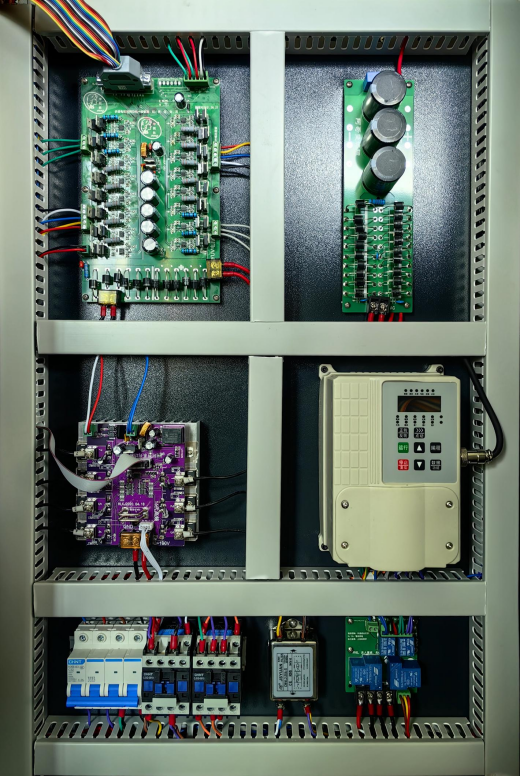

ЭЛЕКТРИЧЕСКИЙ ШКАФ С КОМПОНЕНТАМИ

Шкаф служит для надежного хранения электрокомпонентов, которые передают и обмениваются информацией с исполнительными механизмами (серводвигателями и ЧПУ).

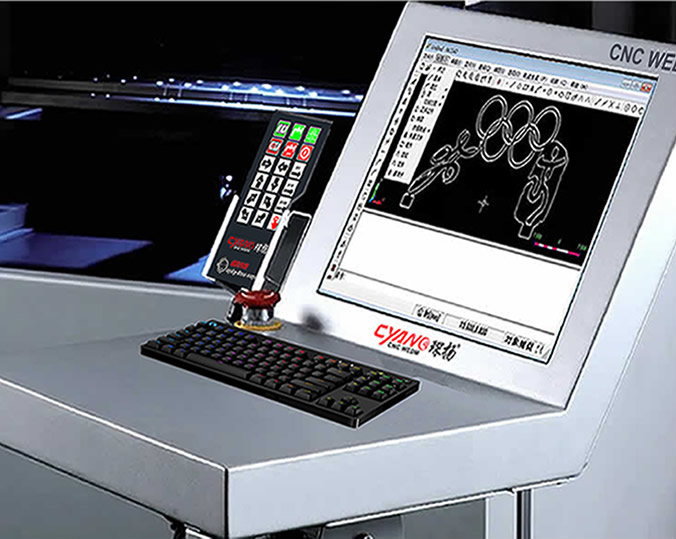

СИСТЕМА УПРАВЛЕНИЯ

Система ЧПУ на базе системы Windows имеет встроенную CAD/CAM систему, позволяет формировать управляющую программу непосредственно на стойке ЧПУ без дополнительного программного обеспечения.

Встроенная CAD/CAM система на основе Авторезка

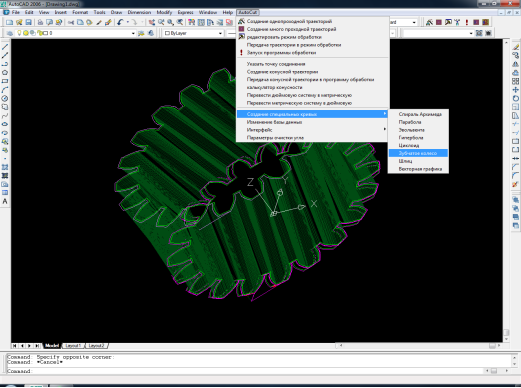

1.Отрисовка или загрузка чертежа в CAD-программе. Создавайте чертежи в своём компьютере или непосредственно в компьютере стойки.без дополнительного программного обеспечения.

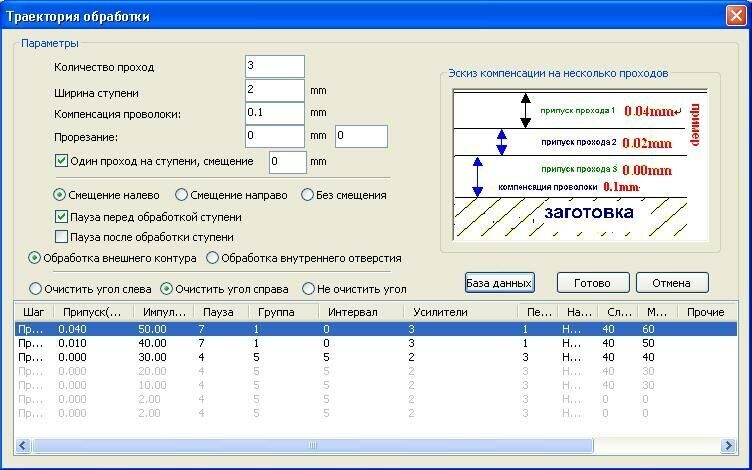

2.Выбор количества проходов, компенсации диаметра электрода, припусков на проход, пути резания. Выполнение внешнего или внутреннего контура (пуансон или матрица, муфта или зубчатое колесо и т.д.)

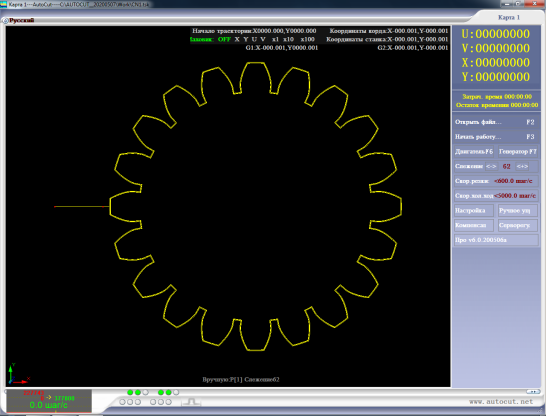

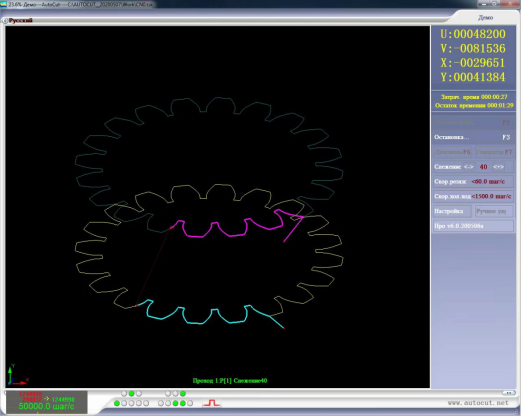

3.Отправляем подготовленный чертёж в WireCut. Запускаем выполнение. В этом окне можно менять режимы, контролировать скорость, отражает затраченное и оставшееся время.

4.Задание программ для производства конусных деталей не создаёт сложности для оператора. Вместо одного контура необходимо отрисовать два – верхний и нижний, указать линию захода, толщину заготовки, параметры обработки и пр.

5.После можно отобразить получившуюся 3D-модель будущего изделия.

6.Существует другой вариант создания программы, когда по чертежу задан один контур и угол наклона. Он применим, когда верхний и нижний профиль детали одинаковы по форме и отличаются только размером.

7.После можно отобразить получившуюся 3D-модель будущего изделия.

Габаритныеразмеры